項目要求

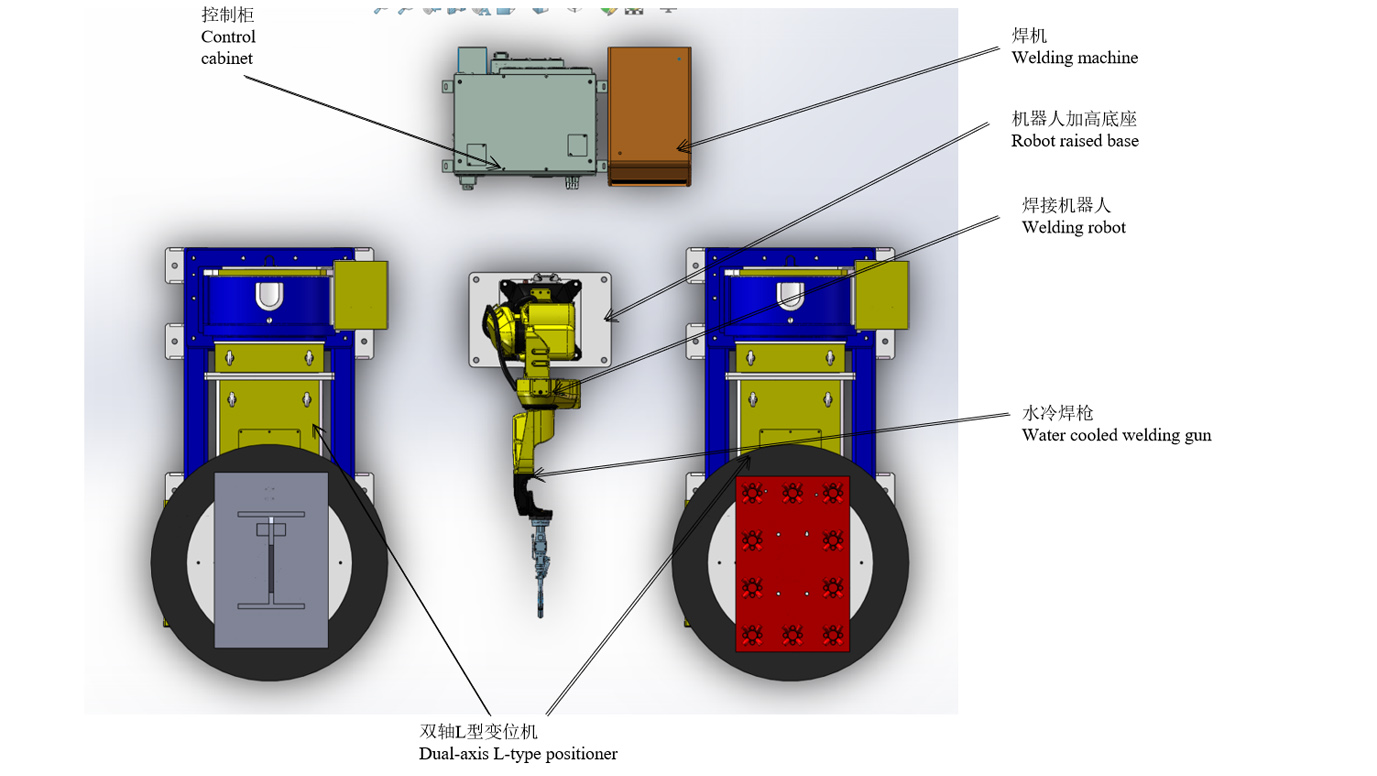

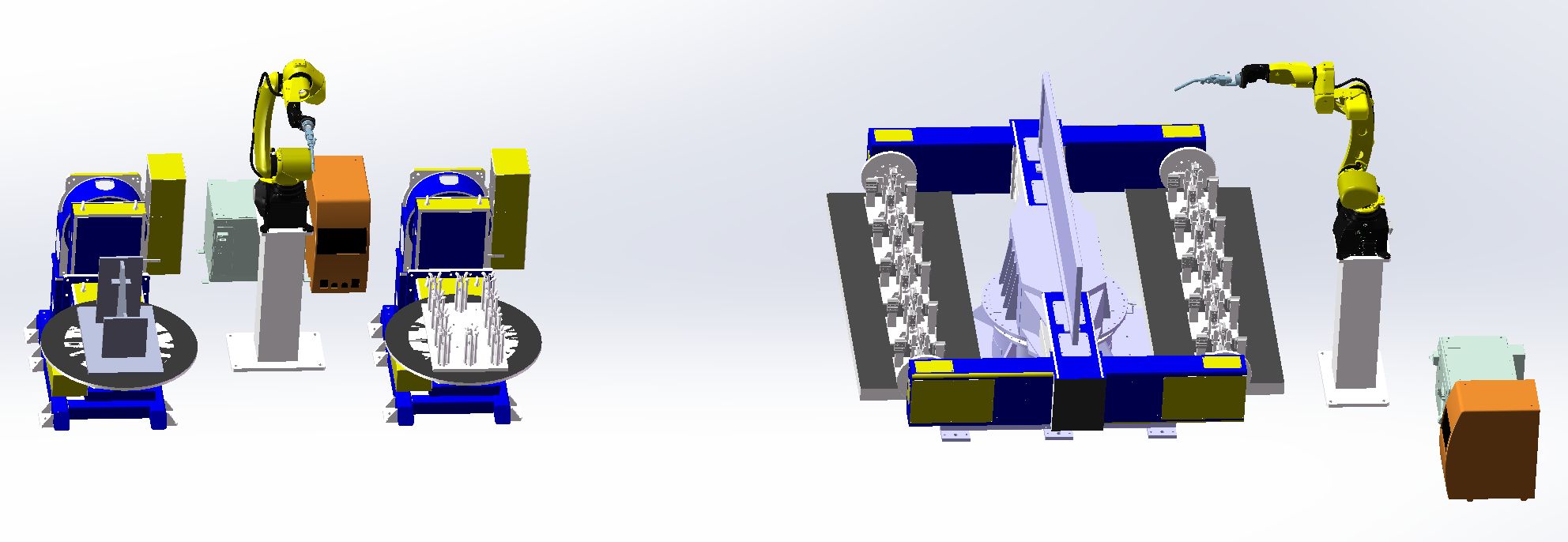

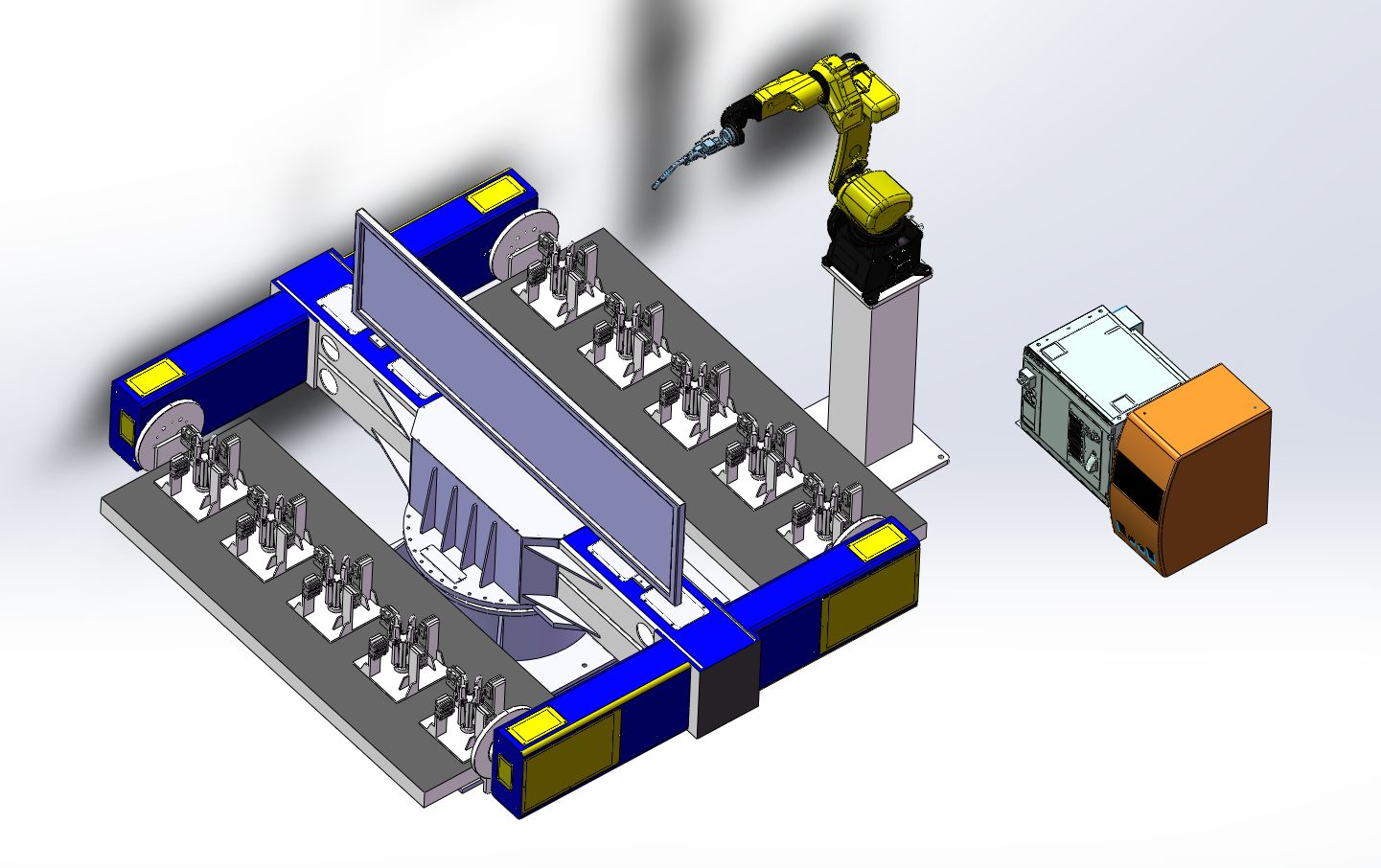

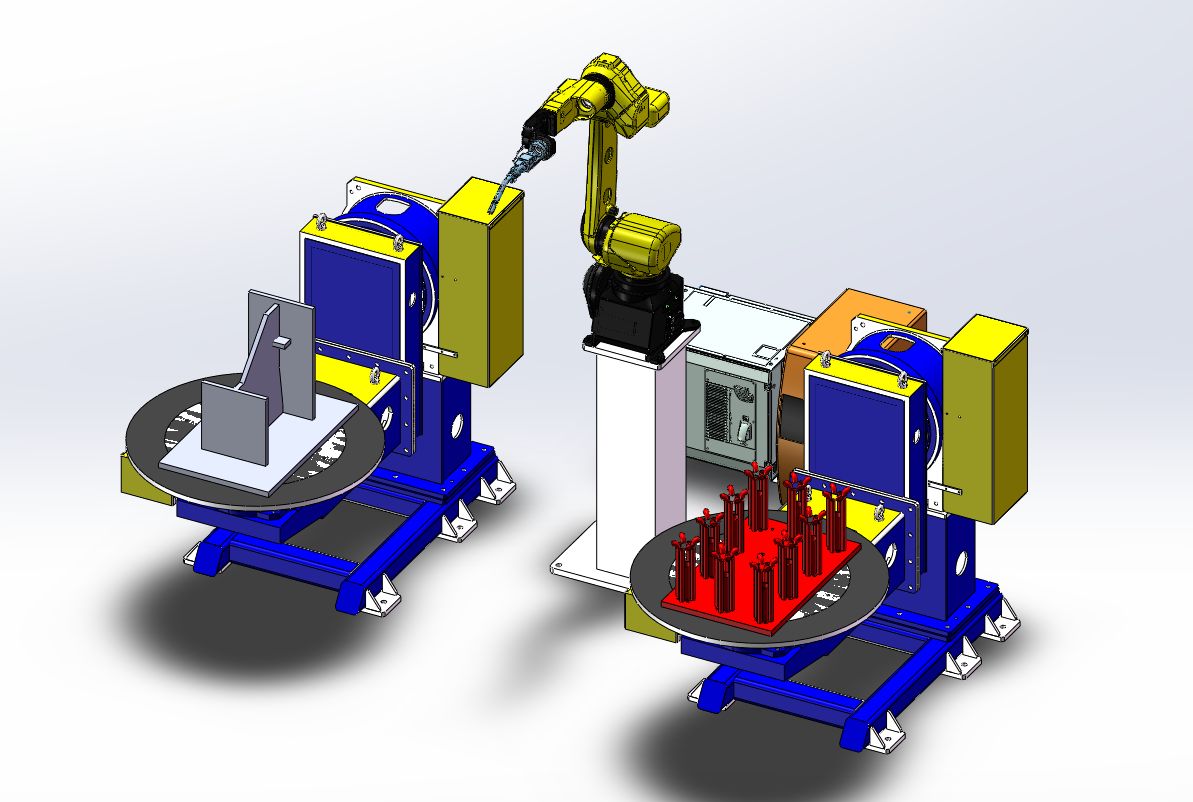

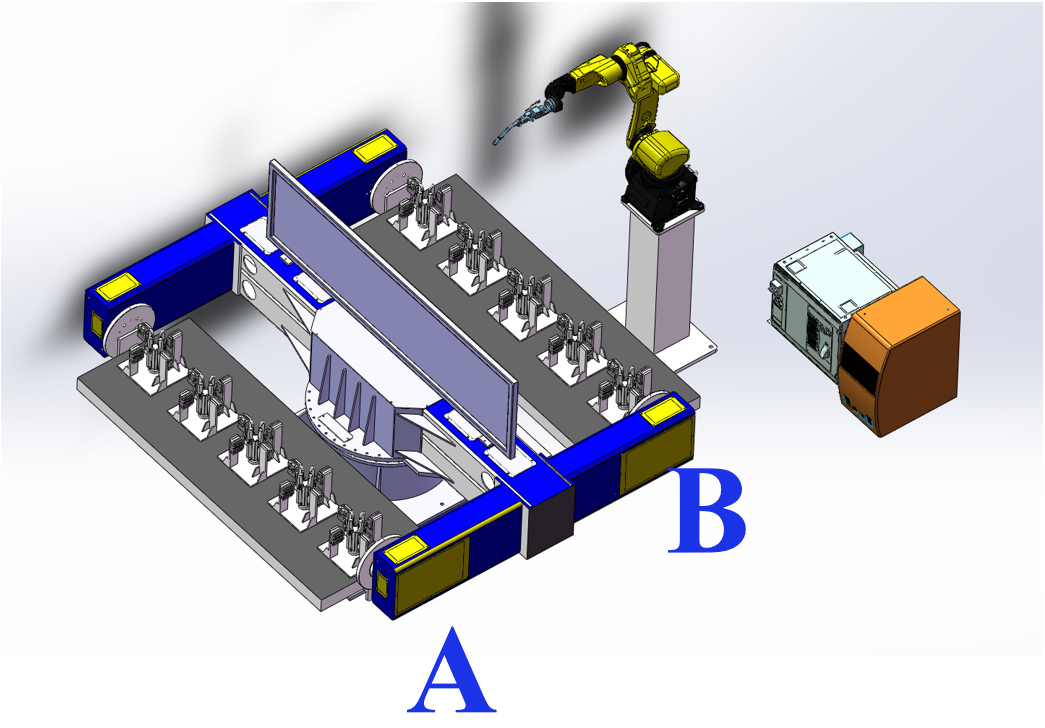

整體佈置及3D模型

註:示意圖僅用於佈局說明,並不代表設備的實際物理結構。具體尺寸需依客戶現場情況決定。

工件實物圖與三維模型

工件實物圖與3D模型

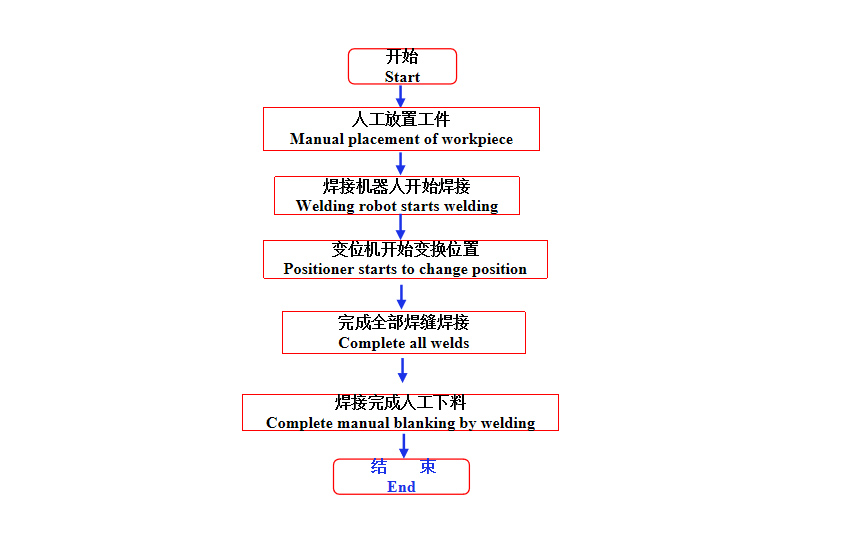

工作流程

工作站運作條件

(1)手動將工件放置在定位器中,並依要求固定。

(2)所有設備通電且未顯示任何警報後,即可準備安裝。

(3)機器人停在工作原點,機器人的運作程序是對應的生產程序。

套筒組件的焊接工藝

1. 手動將五組套筒零件安裝到 A 側。

2. 手動返回安全區域,啟動按鈕夾緊氣缸,擰緊工件。

3. 定位器旋轉,直到 B 側的機器人開始焊接。

4. 手動拆下焊接在 A 側的工件,然後拆下五組鼓體零件。

5. 循環執行上述各環節的操作。

每組套筒的焊接時間為 3 分鐘(包括安裝時間),10 組套筒的焊接時間為 30 分鐘。

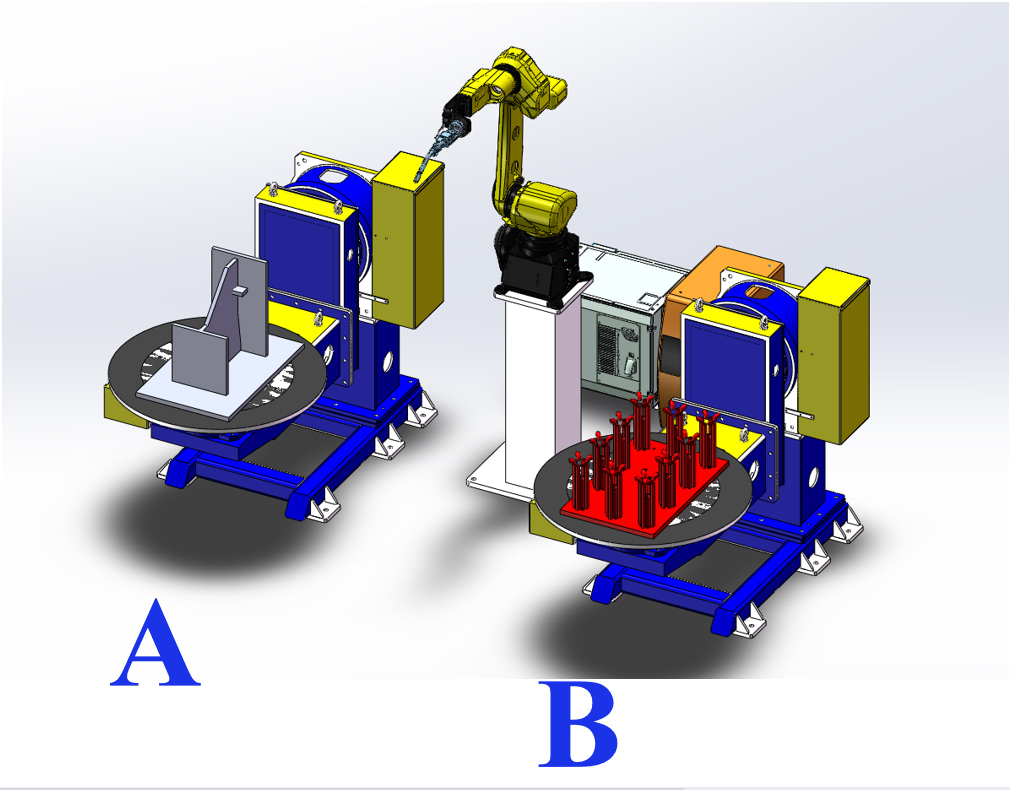

嵌入式板組件+套筒組件的焊接工藝

1. 手動將預先尖頭的嵌入式板安裝到 A 側的 L 型定位器上。

2. 啟動機器人焊接嵌入式板材組件(15分鐘/套)。 3.

3. 手動將套筒組件的鬆散零件安裝到 B 側的 L 型定位器上。

4. 機器人焊接完嵌入式板組件後,繼續焊接套筒組件(套筒焊接 10 分鐘 + 人工安裝工件及機器人點焊 5 分鐘)。

5. 手動拆下嵌入式板組件。

6. 手工焊接嵌入式板組件(拆卸-點焊-裝夾,15分鐘內完成)

7. 手動將預先尖頭的嵌入式板安裝到 A 側的 L 型定位器上。

8. 拆下焊接套筒組件並安裝備件

9. 迴圈執行上述各環節的操作。

嵌入式板的焊接完成時間為 15 分鐘 + 套筒組件的焊接完成時間為 15 分鐘。

總時長30分鐘

換鉗裝置簡介

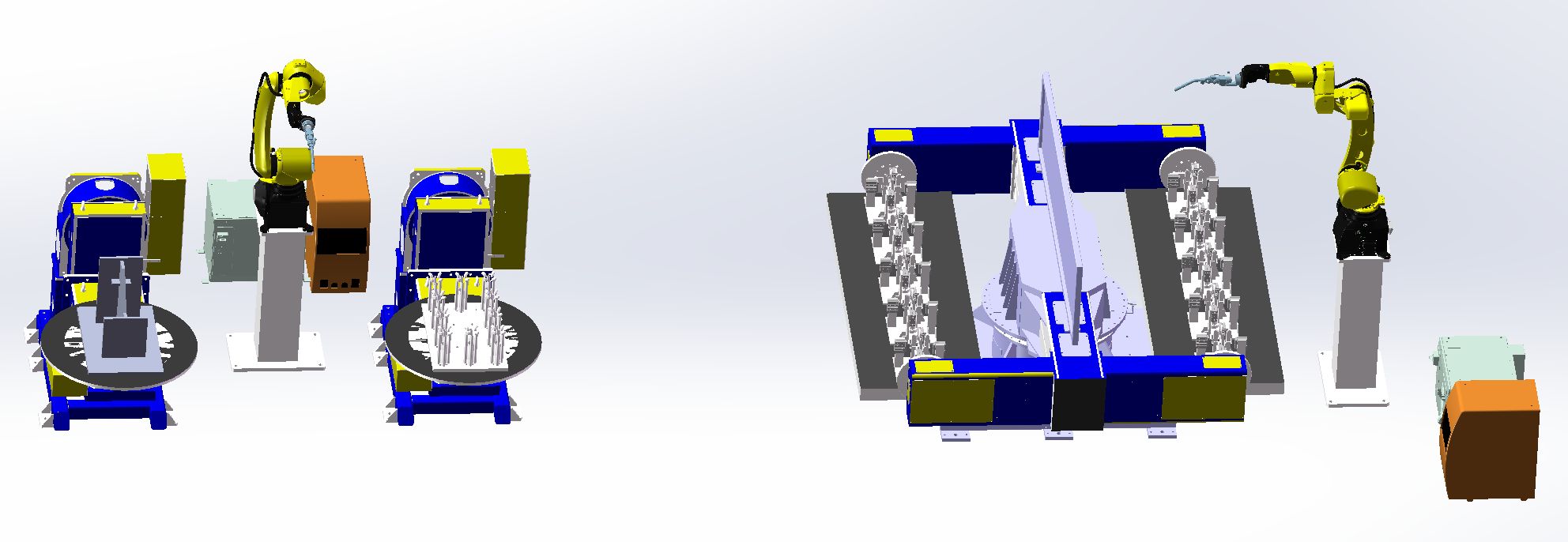

在上述節拍下,機器人焊接時間無需停機即可達到最佳狀態。以每天工作8小時、兩名操作員計算,兩套組件的日產量總計為32套。

為了增加產量:

在套筒子組裝工位,三軸定位器上新增一台機器人,並改為雙機焊接。同時,嵌入式板組裝+套筒組裝工位也需要新增兩組L型定位器和一台機器人。以每天8小時工作制和三名操作員計算,這兩個組裝工位的每日產量總計為64套。

設備清單

| 物品 | 序號 | 姓名 | 數量 | 評論 |

| 機器人 | 1 | RH06A3-1490 | 2套 | 陳璇提供 |

| 2 | 機器人控制櫃 | 2套 | ||

| 3 | 機器人抬升底座 | 2套 | ||

| 4 | 水冷式焊槍 | 2套 | ||

| 週邊設備 | 5 | MAG-500焊接電源 | 2套 | 陳璇提供 |

| 6 | 雙軸L型定位器 | 2套 | ||

| 7 | 三軸水平旋轉定位器 | 1套 | 陳璇提供 | |

| 8 | 固定裝置 | 1套 | ||

| 9 | 槍支清潔劑 | 放 | 選修的 | |

| 10 | 除塵設備 | 2套 | ||

| 11 | 安全圍欄 | 2套 | ||

| 相關服務 | 12 | 安裝和調試 | 1 件 | |

| 13 | 包裝和運輸 | 1 件 | ||

| 14 | 技術訓練 | 1 件 |

技術規格

內置水冷式焊槍

1)每把焊槍都要經過三項測量,以確保尺寸精度;

2)焊槍的R部分採用濕蠟鑄造法製造,不會因焊接產生的高溫而變形;

3)即使在操作過程中焊槍與工件和夾具發生碰撞,焊槍也不會彎曲,無需重新校正;

4)提高保護氣體的整流效果;

5)單管精度在0.05以內;

6)圖片僅供參考,最終選擇以實物為準。

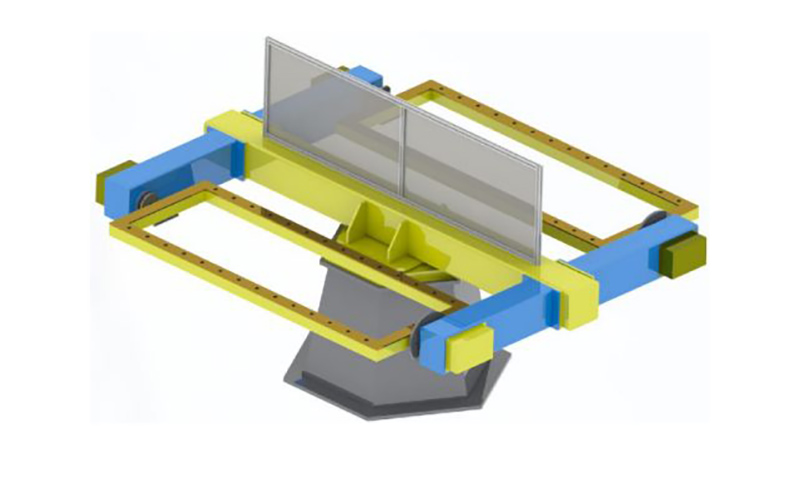

雙軸L型定位器

定位器是一種專用的焊接輔助設備,適用於旋轉工件的焊接位移,從而獲得理想的加工位置和焊接速度。它可以與機械手和焊接機配合使用,組成自動化焊接中心,也可用於手動操作時的工件位移。工作台旋轉採用變頻驅動的可變輸出,具有高精度的調速性能。遠端控制箱可實現工作台的遠端操作,也可與機械手和焊接機的控制系統連接,實現連動操作。焊接定位器通常由工作台的旋轉機構和翻轉機構組成。固定在工作台上的工件可以透過工作台的升降、旋轉和轉動到達所需的焊接和組裝角度。工作台的旋轉透過變頻無段調速實現,從而獲得令人滿意的焊接速度。

圖片僅供參考,最終設計以實物為準。

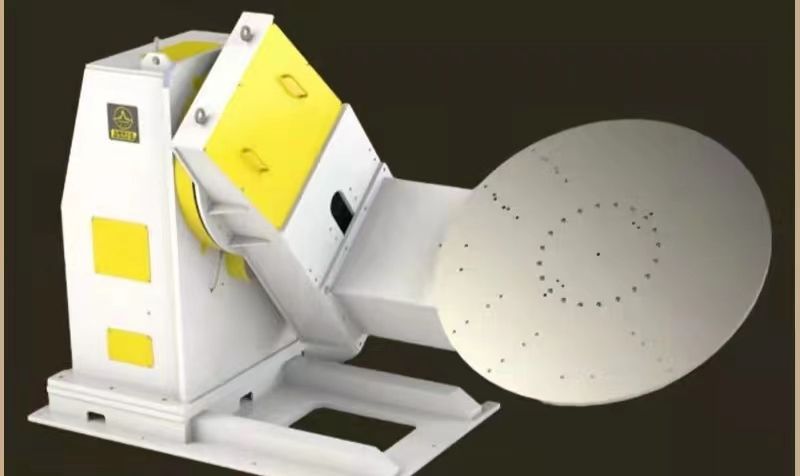

三軸水平旋轉定位器

1)三軸水平旋轉定位器主要由整體式固定底座、旋轉主軸箱和尾箱、焊接框架、伺服馬達和精密減速機、導電機構、防護罩和電氣控制系統等組成。

2)透過配置不同的伺服電機,可以透過機器人指令器或外部操作盒遠端操作定位器;

3)透過轉動固定在工作台上的工件,達到所需的焊接和組裝角度;

4)工作台的旋轉由伺服馬達控制,可達到理想的焊接速度;

5)圖片僅供參考,最終設計以實物為準;

焊接電源

它適用於拼接、搭接、角接、管板對接、交叉線連接等連接形式,並可實現全方位焊接。

安全性和可靠性

焊接機和送線機均配備過電流、過電壓和過溫保護裝置,並通過了國家標準GB/T 15579要求的電磁相容性(EMC)和電氣性能測試,並獲得3C認證,確保其使用可靠性和安全性。

節能與環境保護

氣體檢測時間、提前供氣時間和滯後供氣時間均可調節,以確保氣體的合理利用。焊接機通電後,若2分鐘內(時間可調)未進入焊接狀態,則自動進入睡眠狀態,關閉風扇,降低能耗。

圖片僅供參考,最終以實物為準。

焊接電源

槍械清洗及矽油噴塗裝置及剪線裝置

1)槍清洗站的矽油噴塗裝置採用雙噴嘴交叉噴塗,使矽油能夠更好地到達焊槍噴嘴的內表面,並確保銲渣不會粘附在噴嘴上。

2)槍枝清洗裝置和矽油噴塗裝置設計在同一位置,機器人只需一個動作即可完成矽油噴塗和槍枝清洗過程。

3)在控制方面,槍械清洗和矽油噴塗裝置只需要一個啟動訊號,即可依照規定的動作順序啟動。

4)線切割裝置採用焊槍的自觸發結構,無需使用電磁閥進行控制,簡化了電氣佈置。

5)線切割裝置可以單獨安裝,也可以安裝在噴槍清洗和矽油噴塗裝置上形成一體化裝置,這不僅可以節省安裝空間,而且使氣體路徑的佈置和控制變得非常簡單。

6)圖片僅供參考,最終選擇以實物為準。

安全圍欄

1. 設置防護圍籬、安全門或安全柵欄、安全鎖和其他裝置,並進行必要的連鎖保護。

2. 安全門應安裝在防護圍籬的合適位置。所有門應配備安全開關和按鈕、重設按鈕和緊急停止按鈕。

3. 安全門透過安全鎖(開關)與系統聯鎖。當安全門異常開啟時,系統停止運作並發出警報。

4. 安全防護措施透過硬體和軟體保證人員和設備的安全。

5. 安全圍籬可由甲方自行提供。建議採用優質網格焊接,並在表面烤製黃色警示漆。

電氣控制系統

1. 包括系統控制和設備之間的信號通信,包括感測器、電纜、插槽、開關等;

2. 此自動裝置設計有三色警報燈。正常運作時,三色燈顯示綠色;如果裝置發生故障,三色燈將及時顯示紅色警報;

3. 機器人控制櫃和示教箱上設有緊急停止按鈕。發生緊急狀況時,按下緊急停止按鈕即可實現系統緊急停止,並同時發出警報訊號;

4. 透過教學設備可以編譯各種應用程序,可以編譯許多應用程序,能夠滿足產品升級和新產品開發的要求;

5. 整個控制系統的所有緊急停止訊號以及加工設備與機器人之間的安全連鎖訊號均連接到安全系統,並透過控製程序進行聯鎖;

6. 控制系統實現了機器人、料斗、夾具和加工工具等操作設備之間的訊號連接。

7. 工具機系統需要實現與機器人系統的訊號交換。

運行環境(甲方提供)

| 電源 | 電源供應器:三相四線交流380V±10%,電壓波動範圍±10%,頻率:50Hz; 機器人控制櫃的電源需要配備獨立的空氣開關; 機器人控制櫃必須接地,接地電阻小於10Ω; 電源與機器人電控櫃之間的有效距離在5公尺以內。 |

| 空氣源 | 壓縮空氣應經過過濾以去除水分和雜質,經過三聯管後的輸出壓力應為0.5~0.8Mpa; 氣源與機器人本體之間的有效距離在 5 公尺以內。 |

| 基礎 | 甲方車間的普通水泥地面用於處理,各設備的安裝底座用膨脹螺栓固定在地面上; 混凝土強度:210 kg/cm²; 混凝土厚度:大於150毫米; 地基不平整度:小於±3mm。 |

| 環境條件 | 環境溫度:0~45℃; 相對濕度:20%~75%RH(無冷凝); 振動加速度:小於 0.5G |

| 其他 | 避免接觸易燃易腐蝕性氣體和液體,不要濺到油、水、灰塵等; 遠離電噪聲源。 |